English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

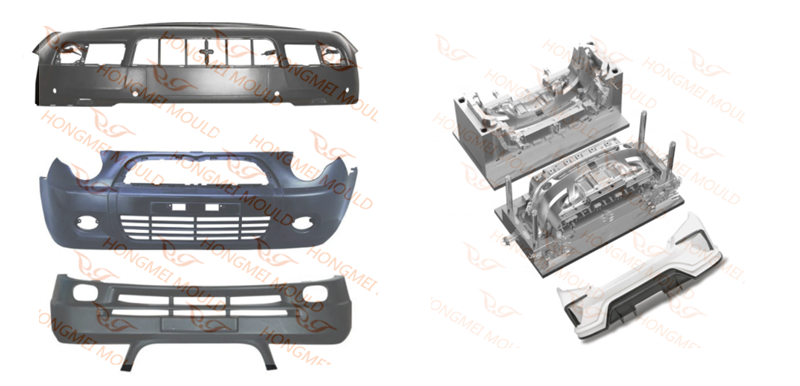

کار کا سامنے والا بمپر مولڈ کیسے بنایا جائے۔

2021-07-14

کار کا سامنے والا بمپر مولڈ کیسے بنایا جائے۔?

1، پلاسٹک کے حصوں کا ساختی تجزیہ

سامنے والے بمپر کی شکل سیڈل سے ملتی جلتی ہے۔ مواد PP + epdm-t20 ہے، سکڑنا 0.95% ہے۔ پی پی بمپر کا بنیادی مواد ہے اور ای پی ڈی ایم بمپر کور کی لچک کو بہتر بنا سکتا ہے۔ T20 کا مطلب ہے مواد میں 20% ٹیلکم پاؤڈر شامل کرنا، جو بمپر کور کی سختی کو بہتر بنا سکتا ہے۔

پلاسٹک حصوں کی خصوصیات یہ ہیں:

(1) شکل پیچیدہ ہے، سائز بڑا ہے، اور دیوار کی موٹائی نسبتاً چھوٹی ہے، جس کا تعلق بڑے پیمانے پر پتلی دیواروں والے پلاسٹک حصوں سے ہے۔

(2) پلاسٹک کے پرزوں میں بہت سے ٹکرانے اور دخول، بہت سے اسٹیفنرز، اور انجیکشن مولڈنگ پگھلنے کی بڑی بہاؤ مزاحمت ہوتی ہے۔

(3) پلاسٹک کے حصے کے اندرونی حصے میں تین بکسے ہیں، اور ہر جگہ پر کور کو پیچھے سے کھینچنا بہت مشکل ہے۔

2، مولڈ ڈھانچہ کا تجزیہ

سامنے والا بمپر مین باڈی انجیکشن مولڈ اندرونی علیحدگی کی سطح کو اپناتا ہے، گرم رنر سے گزرتا ہے، اور ترتیب والو کے ذریعے کنٹرول کیا جاتا ہے۔ دونوں اطراف کا الٹا بکسوا بڑی مائل چھت کی آستین، افقی مائل چھت اور سیدھی چھت کی ساخت کو اپناتا ہے، جس کی زیادہ سے زیادہ طول و عرض 2500 × 1560 × 1790 ملی میٹر ہے۔

1. حصوں کی تشکیل کا ڈیزائن

مولڈ ڈیزائن میں جدید اندرونی علیحدگی کی سطح کی ٹیکنالوجی کو اپنایا گیا ہے، یوٹیلیٹی ماڈل کے فوائد یہ ہیں کہ الگ کرنے والی کلیمپ لائن بمپر کی غیر ظاہری سطح پر چھپی ہوئی ہے، جو گاڑی پر اسمبلی کے بعد نہیں دیکھی جا سکتی اور اس پر کوئی اثر نہیں پڑے گا۔ ظہور. تاہم، اس ٹیکنالوجی کی مشکل اور ساخت بیرونی قسم کے بمپر سے زیادہ پیچیدہ ہے، اور تکنیکی خطرہ بھی زیادہ ہے۔ مولڈ کی قیمت اور قیمت بھی بیرونی قسم کے بمپر سے بہت زیادہ ہے۔ تاہم، خوبصورت ظاہری شکل کی وجہ سے، یہ ٹیکنالوجی بڑے پیمانے پر درمیانی اور اعلی درجے کی کاروں میں استعمال ہوتی ہے.

اس کے علاوہ، پلاسٹک کے حصے میں بڑی تعداد میں سوراخ ہوتے ہیں، جن میں سے کچھ رقبے میں بڑے ہوتے ہیں۔ تصادم کی جگہ پر ایئر وینٹ سلاٹ اور وائیڈ سے بچنے والی سلاٹ ڈیزائن کی گئی ہیں، اور داخل کرنے کا زاویہ 8 ° سے زیادہ ہے، جو مولڈ کی سروس لائف کو بڑھا سکتا ہے، اور فلیش پیدا کرنا آسان نہیں ہے۔

سامنے والے بمپر انجیکشن مولڈ پارٹس اور ٹیمپلیٹ کو مکمل طور پر بنایا گیا ہے، اور ٹیمپلیٹ میٹریل کو پہلے سے سخت انجیکشن مولڈ اسٹیل P20 یا 718 بنایا جا سکتا ہے۔

2. گیٹنگ سسٹم کا ڈیزائن

پورے ہاٹ رنر سسٹم کو مولڈ کے ڈالنے کے نظام میں اپنایا جاتا ہے، جس میں آسان اسمبلی اور جدا کرنے کے فوائد ہوتے ہیں، پروسیسنگ کی درستگی کے لیے کم تقاضے، گلو کے رساؤ کا کوئی خطرہ، قابل اعتماد اسمبلی کی درستگی، اور بار بار جدا کرنے اور اسمبلی کی ضرورت نہیں ہوتی۔ مستقبل کے ساتھ ساتھ کم دیکھ بھال اور مرمت کے اخراجات۔

سامنے والا بمپر ایک ظاہری حصہ ہے، اور سطح پر فیوژن کے نشانات کی اجازت نہیں ہے۔ انجیکشن مولڈنگ کرتے وقت، فیوژن کے نشانات کو غیر ظاہری سطح پر لے جانا چاہیے یا ختم کر دینا چاہیے، جو کہ مولڈ ڈیزائن کے اہم اور مشکل نکات میں سے ایک ہے۔ مولڈ 8 پوائنٹ سیکوینس والو ہاٹ رنر گیٹ کنٹرول ٹیکنالوجی کو اپناتا ہے، یعنی SVG ٹیکنالوجی، جو کہ ایک اور جدید ٹیکنالوجی ہے جسے مولڈ نے اپنایا ہے۔ یہ سلنڈر ڈرائیو کے ذریعے آٹھ گرم نوزلز کے کھلنے اور بند ہونے کو کنٹرول کرتا ہے، تاکہ پلاسٹک کے پرزوں کی سطح پر کوئی ویلڈ نشان نہ ہونے کا مثالی اثر حاصل کیا جا سکے۔

Svg ٹیکنالوجی ایک نئی ہاٹ رنر بنانے والی ٹیکنالوجی ہے جو حالیہ برسوں میں آٹوموبائل انڈسٹری کی ضرورتوں کو پورا کرنے کے لیے تیار کی گئی ہے تاکہ بڑے پیمانے پر فلیٹ پلاسٹک کے پرزہ جات اور مائیکرو پتلی دیواروں والے پرزوں کے لیے الیکٹرانک انڈسٹری۔ روایتی گرم رنر گیٹ ٹیکنالوجی کے مقابلے میں، اس کے درج ذیل فوائد ہیں:

① پگھلنے کا بہاؤ مستحکم ہے، ہولڈنگ پریشر زیادہ یکساں ہے، کھانا کھلانے کا اثر اہم ہے، پلاسٹک کے پرزوں کے سکڑنے کی شرح مستقل ہے، اور جہتی درستگی بہتر ہوئی ہے۔

② یہ ویلڈ کے نشان کو ختم کر سکتا ہے، یا غیر ظاہری سطح پر ویلڈ کا نشان بنا سکتا ہے۔

③ مولڈ لاکنگ پریشر اور پلاسٹک کے حصے کے بقایا تناؤ کو کم کریں۔

④ مولڈنگ سائیکل کو کم کریں، اور مولڈ لیبر کی پیداواری صلاحیت کو بہتر بنائیں۔

سامنے والے بمپر میں ہاٹ رنر سیکوینس والو کا سمولیشن ڈیٹا چارٹ استعمال کیا گیا تھا۔ سڑنا کے بہاؤ کے تجزیہ سے یہ دیکھا جاسکتا ہے کہ عام انجیکشن پریشر، مولڈ لاکنگ فورس اور مولڈ درجہ حرارت کے تحت، پگھلنے کا بہاؤ مستحکم ہے اور پلاسٹک کے پرزوں کا معیار اچھا ہے، اس لیے مولڈ کی سروس لائف اور پروڈکٹ کی اہلیت کی شرح مکمل ضمانت دی جا سکتی ہے۔

3. سائیڈ کور پلنگ میکانزم کا ڈیزائن

جیسا کہ سامنے والا بمپر اندرونی جدائی کی جداگانہ سطح کو اپناتا ہے، فکسڈ مولڈ کے پچھلے بکسے پر الگ ہونے والی لائن پلیٹ حرکت پذیر مولڈ سائیڈ کے مائل اوپر کے نیچے واقع ہوتی ہے۔ آپریشن کے دوران سڑنا کو پہنچنے والے نقصان کے خطرے سے بچنے کے لیے، سڑنا کھولنے کے دوران کور کھینچنے کے طریقہ کار کو سختی سے کنٹرول کیا جانا چاہیے، تفصیلات کے لیے سڑنا کے کام کرنے کا عمل دیکھیں۔

مولڈ سیدھی چھت کے نیچے ڈیزائن کی گئی مائل چھت کی پیچیدہ ساخت اور مائل چھت کے اندر ڈیزائن کی گئی ٹرانسورس مائل چھت (یعنی کمپاؤنڈ مائل چھت) کو اپناتا ہے۔ کور کو آسانی سے کھینچنے کے لیے، مائل چھت اور سیدھی چھت کے درمیان کافی جگہ ہونی چاہیے، اور مائل چھت اور سیدھی چھت کے درمیان رابطے کی سطح کو 3 ° - 5 ° کی ڈھلوان کے ساتھ ڈیزائن کیا جانا چاہیے۔

کولنگ واٹر چینل کو اندرونی الگ کرنے والے بمپر کے انجیکشن مولڈ کے دونوں طرف بڑی مائل چھت اور بڑی سیدھی چھت کے لیے ڈیزائن کیا جائے گا۔ اندرونی الگ کرنے والے بمپر کے فکسڈ مولڈ کے سائیڈ ہول کو کور کھینچنے کے لیے فکسڈ مولڈ سوئی کے ڈھانچے کے ساتھ ڈیزائن کیا جانا چاہیے۔

یہاں ہم وضاحت کرنا چاہتے ہیں: اندرونی پارٹنگ بمپر کا انجیکشن مولڈ اور عام انجیکشن مولڈ اس سے مختلف ہے، پلاسٹک کا حصہ حرکت پذیر مولڈ میں رہ کر نہیں نکالا جاتا، بلکہ کھلنے کے عمل میں پل ہک پر بھروسہ کر کے نکالا جاتا ہے۔ فکسڈ مولڈ کے 43 کو کھینچنے والا سائیڈ کور کھلنے کے عمل کے دوران پاپ اپ ہوجاتا ہے، اور پلاسٹک کا حصہ ایک خاص فاصلے تک فکسڈ مولڈ کی پیروی کرے گا۔

4. درجہ حرارت کنٹرول سسٹم کا ڈیزائن

سامنے والے بمپر مین انجیکشن مولڈ کا ٹمپریچر کنٹرول سسٹم ڈیزائن مولڈنگ سائیکل اور پروڈکٹ کوالٹی پر بہت زیادہ اثر ڈالتا ہے۔ مولڈ ٹمپریچر کنٹرول سسٹم "سیدھے کولنگ واٹر پائپ + مائل کولنگ واٹر پائپ + کولنگ واٹر ویل" کی شکل اختیار کرتا ہے۔

ڈائی کے کولنگ چینل کے اہم ڈیزائن پوائنٹس مندرجہ ذیل ہیں:

① موونگ ڈائی کا ڈھانچہ زیادہ پیچیدہ ہے اور حرارت زیادہ مرتکز ہے، اس لیے ٹھنڈک پر توجہ مرکوز کرنا ضروری ہے، لیکن کولنگ چینل کو پش راڈ، سیدھے اوپر اور مائل اوپر والے سوراخوں سے کم از کم 8 ملی میٹر دور رکھنا چاہیے۔

② واٹر چینلز کے درمیان فاصلہ 50-60mm ہے، اور پانی کے چینلز اور گہا کی سطح کے درمیان فاصلہ 20-25mm ہے۔

③ اگر کولنگ واٹر چینل سیدھے سوراخ کر سکتا ہے تو مائل سوراخ نہ بنائیں۔ 3 ڈگری سے کم ڈھلوان والے مائل سوراخوں کے لیے، انہیں براہ راست سیدھے سوراخ میں تبدیل کریں۔

④ کولنگ چینل کی لمبائی بہت مختلف نہیں ہونی چاہیے تاکہ یہ یقینی بنایا جا سکے کہ مولڈ کا درجہ حرارت تقریبا متوازن ہے۔

5. رہنمائی اور پوزیشننگ سسٹم کا ڈیزائن

سڑنا ایک بڑی پتلی دیوار کے انجیکشن مولڈ سے تعلق رکھتا ہے۔ گائیڈنگ اور پوزیشننگ سسٹم کا ڈیزائن پلاسٹک کے پرزوں کی درستگی اور مولڈ کی زندگی کو براہ راست متاثر کرتا ہے۔ مولڈ مربع گائیڈ ستون اور 1 ° عین مطابق پوزیشننگ گائیڈ پوزیشننگ کو اپناتا ہے، جس میں چار مربع گائیڈ ستون 80 × 60 × 700 (mm) حرکت پذیر ڈائی سائیڈ پر استعمال ہوتے ہیں، اور چار مربع گائیڈ ستون 180 × 80 × 580 (mm) ہیں۔ متحرک اور فکسڈ ڈیز کے درمیان استعمال کیا جاتا ہے۔

علیحدگی کی سطح کی پوزیشننگ کے پہلو میں، دو شنک پوزیشننگ ڈھانچے (جسے اندرونی ڈائی ٹیوب پوزیشن بھی کہا جاتا ہے) کو ڈائی کے دونوں سروں پر اپنایا جاتا ہے، اور شنک کا جھکاؤ کا زاویہ 5° ہے۔

6. ڈیمولڈنگ سسٹم کا ڈیزائن

پلاسٹک کے پرزے بڑے پتلی دیواروں والے حصے ہوتے ہیں، اور ڈیمولڈنگ کو مستحکم اور محفوظ ہونا چاہیے۔ ڈائی کی درمیانی پوزیشن سیدھے اوپر اور ایجیکٹر پن کو اپناتی ہے، ایجیکٹر پن کا قطر 12 ملی میٹر ہے۔ چونکہ رابطہ کا رقبہ چھوٹا ہے اور واپس آنا مشکل ہے، اس لیے ایجیکٹر پن کا فکسڈ ماڈل کی گہا کی سطح سے ٹکرانا آسان ہے، اس لیے اندرونی علیحدگی کے بمپر کو ہر ممکن حد تک سیدھا ڈیزائن کیا جانا چاہیے، اور ایجیکٹر پن کو استعمال کیا جانا چاہیے۔ کم

پش پیسز کی بڑی تعداد کی وجہ سے، ریلیز فورس اور پش پیسز کی ری سیٹ فورس بڑی ہوتی ہے، اس لیے ریلیز سسٹم دو ہائیڈرولک سلنڈرز کو پاور سورس کے طور پر استعمال کرتا ہے۔ سلنڈر کی جگہ کے لیے تصویر 7 دیکھیں۔ شکل میں طول و عرض L وہ فاصلہ ہے جس میں تاخیر کی جائے گی، جس کا تعلق فکسڈ ڈائی ریورس بکس کے سائز سے ہے، عام طور پر 40-70mm۔

حرکت پذیر کور کی ناہموار سطح کی وجہ سے، انگوٹھے کے تمام مقررہ سرے اور ڈرائیور سلنڈر کو اسٹاپ ڈھانچے کے ساتھ ڈیزائن کیا گیا ہے۔

3، سڑنا کا کام کرنے کا عمل

چونکہ بمپر انجیکشن مولڈ اندرونی جدا کرنے والی ٹیکنالوجی کو اپناتا ہے، اس لیے پلیٹ اے کی ریورس پوزیشن الگ کرنے والی لائن موونگ مولڈ سائیڈ کے مائل ٹاپ کے نیچے واقع ہے۔ آپریشن کے دوران سڑنا کو پہنچنے والے نقصان کے خطرے سے بچنے کے لیے، سڑنا کا کام کرنے کا عمل بہت سخت ہے۔ اگلا، سڑنا بند ہونے کے آغاز سے ہی اقدامات اور احتیاطی تدابیر پر تبادلہ خیال کیا گیا ہے۔

① ڈائی کو بند کرنے سے پہلے، ایجیکٹر پن پلیٹ ڈائی نچلی پلیٹ سے 50 ملی میٹر دور ہے، تاکہ اس بات کو یقینی بنایا جا سکے کہ پلیٹ کا الٹا حصہ بڑی مائل چھت سے پھیلی ہوئی چھوٹی چھوٹی مائل چھت کو نہ چھوئے، اور اس بات کو یقینی بنائے کہ پلیٹ ری سیٹ راڈ کو دبانے سے بند ہونے والی کارروائی کو آسانی سے مکمل کر سکتی ہے۔

② پشر پلیٹ اور مائل ٹاپ کو دوبارہ سیٹ پوزیشن پر دبائیں۔

③ ڈائی کو کھولنے سے پہلے، ایجیکٹر سلنڈر پر پہلے سے دباؤ ڈالنا ضروری ہے تاکہ یہ یقینی بنایا جا سکے کہ مکمل ایجیکٹر سسٹم اور ایک پلیٹ کو ہم آہنگی سے کھولا جا سکتا ہے۔ مولڈ کو کھولتے وقت، A-پلیٹ اور تھمبل پلیٹ کو پہلے 60 ملی میٹر کے لیے کھولنا چاہیے، تاکہ اس بات کو یقینی بنایا جا سکے کہ پلاسٹک کا حصہ اور چھوٹی مائل چھت A-پلیٹ کی ریورس بکسوا سطح سے الگ ہو گئی ہے۔

④ فکسڈ مولڈ ایک پلیٹ مولڈ کو کھولتی رہتی ہے، اور حرکت پذیر مولڈ میں ایجیکٹر پن پلیٹ 60 ملی میٹر کی ایجیکشن حالت میں کوئی تبدیلی نہیں ہوتی، تاکہ پلیٹ اور سیدھی چوٹی کو الگ کرنے کا کام حاصل کیا جا سکے۔

4، نتائج اور بحث

1. پلاسٹک حصوں کی خوبصورت ظاہری شکل کو یقینی بنانے کے لیے سڑنا اندرونی علیحدگی کی ٹیکنالوجی کو اپناتا ہے۔

2. ڈائی میں "کمپاؤنڈ مائل چھت" کا دوسرا کور کھینچنے کا ڈھانچہ اپنایا جاتا ہے، جو پلاسٹک کے حصے کے پیچیدہ حصے میں لیٹرل کور کھینچنے کا مسئلہ حل کرتا ہے۔

3. ڈائی میں آٹھ پوائنٹ سوئی والو کی ترتیب والو کا گرم رنر گیٹنگ سسٹم اپنایا جاتا ہے، جو بڑے پیمانے پر پتلی دیواروں والے پلاسٹک کے پرزوں کو پگھلنے کا مسئلہ حل کرتا ہے۔

4. ہائیڈرولک پریشر کو پلاسٹک کے پرزوں کی بڑی ڈیمولڈنگ فورس کے مسائل کو حل کرنے کے لیے ڈیمولڈنگ سسٹم کی طاقت کے طور پر استعمال کیا جاتا ہے اور پش پارٹس کو دوبارہ ترتیب دینا مشکل ہے۔

پریکٹس سے پتہ چلتا ہے کہ ڈائی ڈھانچہ جدید اور معقول ہے، سائز درست ہے، اور یہ آٹوموبائل ڈائی کا ایک کلاسک کام ہے۔ چونکہ مولڈ کو پروڈکشن میں ڈالا گیا تھا، پس منظر کی کور کھینچنے کی کارروائی کو مربوط اور قابل اعتماد بنایا گیا ہے، اور پلاسٹک کے پرزوں کا معیار صارفین کی ضروریات کو پورا کرتے ہوئے مستحکم رہا ہے۔

مجھ سے رابطہ کرو